「ファッションロス・衣類廃棄」は世界で年間およそ9,200万トンと推測され、その多くが埋め立てか焼却処分されている現実があります。衣類は混紡繊維が多く、リサイクルが進まない原因のひとつになっています。

この社会問題にデザインの視点からアプローチし、革新的な繊維の資源循環を生み出している「PANECO®(パネコ)」を展開する株式会社ワークスタジオ代表の原和広氏にお話を伺いました。

デザイン+リサイクルで廃棄衣類を美しい再生資源へ

—まずは事業内容について教えてください。

元々私たちは店舗什器屋で、商品をディスプレイする什器を作る会社です。事業内容としては、店舗什器デザイン、設計、製作、納品で、それとは別に「PANECO®」事業があります。

—店舗什器を製作されている中で、環境に配慮した空間を作りたいという顧客に対してPANECO®をご提案しているのでしょうか?

什器とPANECO®は、ほぼ完全に分かれている事業です。PANECO事業では企業の製造過程で発生するプレコンシューマー材などを回収して再生し、販売している中で、さまざまな企業からご相談をいただいています。基本的に廃棄物を受け取るだけというのは行っていません。広く回収して広くみんなで使うというのが理想ですが、そこまでリテラシーが追いついていないので「できる人が、できることから、今すぐやる」という、この3つが大事だと思っています。

「できる人」というのは、まずは自己循環できる体力のある企業さんですね。例えば東横インさんは制服をリニューアルする際に捨てるのではなく何とかしたいとご相談いただき、自社のホテルが多数あるので回収した制服をボードにして、それを時計にデザインしてホテルのフロントに飾ったという事例があります。

我々が普段受注している什器のお客様の中で資源循環を提案するのは難しく、そこまでリテラシーが上がっていないと感じます。

廃棄衣類を板にしてみたら? が発端

—PANECO®というと繊維のイメージがありますが、他にはどのような素材を扱っていますか?

インプットとしては基本的に「繊維」なんです。紙も繊維、衣類も繊維、サトウキビの残渣(バガス)も植物性繊維です。私たちはリサイクル事業者でも研究開発会社でもないので、いい意味で既成概念というものがなく「繊維」は全部一緒です。「繊維」を軸に、天然繊維も化学繊維も構わず一緒にボードにできるという特長があります。

例えばプラスチックを回収するとなると、プラスチックにもさまざまあり全部分別しなければならないし、紙や木が入ったらリサイクルできません。衣類は特に混紡繊維が多く、繊維to繊維のリサイクルが進んでいない理由です。フランスでは企業が衣類を廃棄してはならなという法律も施行されていますが、ケミカルリサイクルで化学繊維だけを取り出すのはコスト的に合わないですし、なかなか難しいですね。

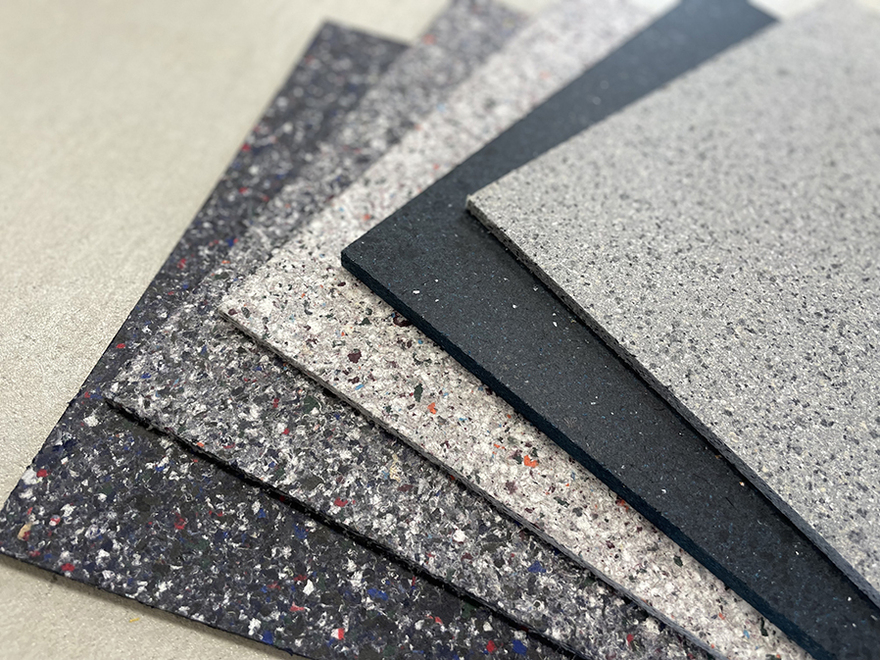

我々の特長は、色分別も素材分別もしなくてよいという点です。

私たちはこれを「ごちゃまぜ」と呼んでいて、PANECO®では、洋服の繊維に紙や木を混ぜることもでき、入れる素材や天然繊維と化学繊維の割合で手触りも変わります。集めたロットによって色も異なりますが、大体はグレートーンになります。

—事業を始めたきっかけを教えてください。

きっかけは廃棄衣類をどうにかできないかという課題感です。サーキュラーエコノミーとか、何の興味もなかったんです。

店舗什器屋は、作っては捨て、作っては捨てで、サーキュラーエコノミーとは真逆の世界でした。私たちは新製品が出るたびにどんどん什器を作り、捨ててもらえないと仕事にならない。その廃棄ををどうするかと考えたときに「板にしてみたら店舗什器に使えるのでは?」と考えました。それがきっかけです。

とはいえ、板の製造なんてまったくわからないので、板を製造している会社をホームページで全部調べて「こんなものからこういったものを作りたいのですが」「できません」のようなやりとりを繰り返し、100件問い合わせたら100件断られました。

その中で、私たちが普段よく使う素材である「木質繊維板※」というものがあり、木材を粉砕して圧縮するのですが、その方法で固めたら固まるのでは? と発想ができました。製造している工場に相談したところ「実験してみましょう」という話になり、板になりました。しかし木質繊維板を作るような大きな建材工場だったため、自社製品の製造ラインに廃棄衣類を入れることはできないということで、最終的なトップの判断で白紙になりました。

※木質繊維板とは、木材を主原料とし、これらをいったん繊維化してから成形した板状製品の総称。

「日本の廃棄物は日本で再資源化して日本で使う」

そこで、一つの工場に頼るのではなく、繊維を板にするために工場のラインを一つひとつの工程にバラし、各工程ができる工場を探しました。現在、粉砕している工場は和歌山県、成形を依頼している工場は富山県です。また、衣類のボタンなどを外す作業はハンディキャップの方々を雇用する施設と提携しています。

—まさにエコシステムを作っているのですね。

100件断られて、101件目で繋がったんですよね。「そんなことやっても無駄!」と罵声を浴びせられたこともありました。本当に新しいことにチャレンジしない日本を垣間見ました。けれどその中でも、面白いからやっていみようかなと言ってくれる会社もありました。

—それでも国内生産にこだわったのはなぜですか?

日本の廃棄物は日本で再資源化して日本で使う、それがサーキュラーの大前提でした。また、最初の段階では海外でパートナーを探すというのは日本以上にハードルが高いと感じたからです。

—何百件も電話したその熱意は、そこにチャンスがあるという感覚があったからでしょうか?

100件電話したら100件断られるという壁がまずあって、素材開発はものすごくお金がかかり、我々のような零細企業では社内のリソースも限られます。よく、なぜそこまでできるんですか? と聞かれますが、これがプラスチックリサイクルの話だったらやっていないと思います。紙でもやっていなかったと思います。

僕は自分の収入の120%は洋服代という程に洋服が大好きなんです。ここまでやり続けた原点は何かというと、やはりそれしか思い当たりません。

そしてこの事業を行っていると、とんでもない人に会えるんです。什器屋はヒエラルキーがはっきりした業界で、我々は末端にいました。それが今や、世界中から問い合わせをいただき、ケリング・グループ本社の責任者に会いにパリまで行ったり、売上何兆円という企業と対等に会えるんです。ケリングの本社に入れるなんて、洋服好きな自分にとっては夢のような話です。

什器屋だけではできなかった体験ができる。「仕事って楽しいな」と思えるんです。

—お問い合わせはどのような経由で受けていますか?

ホームページからが99%、営業マンが売りに回っても売れないのでプル型です。積極的な英語での情報発信はしていないのですが、オランダやアメリカなど海外からのほうが評価が高いと感じます。

—やはりアパレル業界からの引き合いが多いのでしょうか?

私たちも最初は繊維業界に資源を還すのが一番綺麗かなと思ったのですが、彼らが一番興味を持っているのはマーケティングになる調達のところなんです。公式サイトやプレスリリースに載せられるサステナブルなストーリーがほしいのであって、最後のブラックボックスというのは消費者に受けないので興味がない。ですから思いの外、繊維業界の割合は少ないです。

海外展開についてはライセンスやコンサルティングではなく、現地に合弁会社を作って一緒に作っていくことができたら面白いですね。

—現在抱えている課題はありますか?

我々は零細企業ですし、明日儲かるようなビジネスではありません。この事業を弊社からスピンアウトして資金調達をして展開していく必要があると思います。

ファッションロスが年間1億トンある中で、いま我々がやっていることはまだまだ規模が小さく自己満足以外の何ものでもありません。展示会へ行けばいろいろな新しい素材を見ますが、社会実装して現在使われているものの置き換えにまで持っていかないと、素材開発をしているだけでは自己満足のレベルです。

研究開発は魔の川、社会実装は死の谷だとすると、我々で魔の川は越えられたとしても、死の谷は我々だけでは越えられません。

「できる人が、できることから、今すぐやる」

—量産体制のフェーズに入ろうとしているとのことですが、今後のビジョンについてお聞かせください。

量産体制では劇的にコストを下げて、今はできない大きく分厚い板ができるようになります。この素材のいいところは、建材の既存インフラ設備を使えることです。本来、建材の製造ラインを作ろうとするとものすごく巨大で、1レーンで100億、200億円かかりますし、その建物も土地も必要です。

既存産業のインフラ設備を使えば何百億円もかけて工場を作らなくて済むし、建材の工場はドイツや中国、東南アジアなど世界中にあるので、海外で生産するときも初期投資を抑えて進出できると考えています。

—木質系ボードの市場がターゲットになるのでしょうか?

はい、ひとつは木質系ボードの置き換えです。木質ボードの市場はグローバルで見れば40兆円ですから、その0.01%でもビジネスが成り立ちます。

一方で量産となると、大量に仕入れて大量に出てくるので見える形での自己循環はなくなると思います。自己循環は自己満足でもあるので、今は自己循環をやっているだけでもリテラシーが高い企業だと思いますが、次のフェーズではみんなで集めてみんなで使う、例えば循環証明書のようなもので、1トンの資源を入れて1トン分の製品を買いましたというような循環になっていくと考えています。

—品質面の特長や今後の展望をお聞かせください。

不燃性や、防水性、耐久性など様々な要望がありますが、我々が作っているのは万能素材ではありません。何に使えないのかを考えるのではなく、何に使えるのかを寛容さをもって皆で考えていくことが大切です。

私たちには「51点主義」という考え方があります。あとは、やりながら改善していく。日本人特有の100点主義ではイノベーションは起こせません。欠点探し、アラ探しではなく、最初にお話した「できる人が、できることから、今すぐやる」ことが重要です。

一番の問題は「規制緩和」「法整備」そして「消費者意識」であり、消費者意識を変えていくためにブランディングも大事で、私たちは「新しく美しいものに再資源化する」という付加価値をミッションとしています。

取材協力:PANECO®

https://paneco.tokyo/