世界中には「ごみの溜まり場」同然の環境で生活している人々が多くいます。しかし、そのごみの中にも適切に分別を行うことで、価値ある資源としてサプライチェーンの循環に戻せる可能性があります。

しかし、ごみ処理設備の多くは約40億円近くの多額の投資が必要な上に、建設期間も4〜5年もかかるため、多くの発展途上国が導入できずにごみ問題が放置されてきました。

この問題解決に乗り出したのが、ベルギーを拠点にサステナビリティ領域で幅広いコンサルティング業務を行う「The One Project社」です。

そこで今回の記事では、The One Project社が行ってきた課題解決の事例や、低予算・低リスクで導入できるモジュール型ごみ処理設備で解決できるごみ問題についてのインタビューをお届けします。

世界中に溢れるごみの中から価値あるものを見つけ出す

—まずは会社について教えてください。

弊社「The One Project社」はサステナビリティに関する事業を行っており、ベルギーを拠点に、オランダ、湾岸諸国、米国、他欧州諸国へ展開しています。東アジア、東南アジアへの展開も近い将来考えています。

現在はベルギーに本社がありますが、2024年末もしくは2025年頭にアムステルダムにあるVan Gendt Hallen(ファン・ヘント・ハーレン)という施設へ会社を移転させる予定です。その施設は元々オランダで最初の蒸気機関などを作った王立工作機械工場でしたが、スタートアップのためのエコサーキュレーションをテーマとしたユニークなハブに生まれ変わります。※詳しくはこちら

—サステナビリティ領域で事業を始めたきっかけを教えてください。

環境に配慮した取り組みを行いたいという思いがあり、2015年に脱サラして今の活動を始めました。私はパキスタンやインドで育ちました。そういった国々では、数百万人の人々が「ごみの溜まり場」ともいえる環境で生活をしています。

だからこそ私は、捨てられた物の中から素材としての価値が高いものを見つけて、新たな収入源とできる仕組みを作りたかったのです。

世界初!100%リサイクルPETで3Dプリンターのフィラメント開発に成功

—具体的にどのような事業を行っていますか?

The One Project社が最初に行った事業は、リサイクル素材を使った3Dプリンターのフィラメント(繊維状の素材)を作る事業です。これが世界で初めて100%リサイクル素材で製造・販売されたフィラメントです。

ベルギーの首都ブリュッセルで廃棄されていたペットボトルを集めて、フィラメントへ加工・販売する事業から始めました。最初はPET廃棄物しか素材として使えませんでしたが、研究開発を進めて、今では他のプラスチック素材も取り扱えるようになりました。

—リサイクル素材からフィラメントを製造する上での課題があれば教えてください。

ひと言でプラスチックと言っても、その種類は膨大にあります。リサイクル素材を使ったフィラメント製造事業における最大の課題は、素材となるプラスチックをどのように分けて使用するか、どのようにして価値を取り戻すか、そして十分な収益を生み出すことができる技術を手頃な価格にするにはどうすればよいかという点です。

この課題を解決して、誰でも捨てられるプラスチックからフィラメントの製造ができて、収益を上げられるようになれば、世界中の人々を動機づけて、プラスチックに関する多くのごみ問題を解決に導けます。

音楽フェスティバルで廃棄される約25トンものビールカップのリサイクルに挑戦

—3Dプリンターのフィラメント以外の事例についても教えていただけますか?

音楽フェスティバルで約25トンにもなる膨大なビールカップの廃棄問題を解決した事例をご紹介します。この会場では、ビールカップがPPで、ペットボトルがPETでと、同じプラスチックでも素材が異なっていたために、マテリアルリサイクルができず、すべて焼却処分されていました。

この問題を解決するために、まず世界初となる100%リサイクルPET素材からビールカップを作りました。そうすることで、ペットボトルとビールカップを分別する必要がなくなります。これがBenelux(ベルギー、オランダ、ルクセンブルク)すべての音楽フェスティバルの標準になり、2018年にはオランダのパッケージングの賞を、2019年にはドイツのエコパッケージングデザイン賞を受賞しました。

私たちは現在、アンハイザーブッシュインベブ社、ハイネケン社、Live Nation社、その他多くの業界大手と提携しています。

このような実績を元に、世界中の大企業から廃棄物の有効活用についての相談を多くいただくようになり、今ではコンサルティングが事業の中心となっています。

—大企業のコンサルティング事例についても教えていただけますか?

私たちはさまざまな分野の多くの企業と仕事をしています。幸運なことに、より良い世界を目指す多くのクライアントに恵まれています。例えば、世界的なシューズブランドのナイキです。ナイキはベルギーに欧州の物流拠点を持っており、欠陥品の靴を年間10万足も廃棄していました。

これらの靴の素材としての価値を最大限に発揮するために、靴をシュレッダーで細かく破砕して、素材として活用することにしました。現在では、ベンチやアート作品のようなまったく新しいデザインの製品を、自社の廃棄物を原料に3Dプリントすることができるようになっています。

再資源化率向上のために欧州ではあらゆるモノをトラッキングする流れが来ている

—マテリアルリサイクルに関して、今世界ではどのような動きがありますか?

RFID(※1)を活用することにより、多くの材料のサプライチェーンが追跡されるようになりつつあります。この動きは、将来的に日本でも求められるようになると思います。

私たちは今、世界中のメーカーの素材循環モデルを分析しています。例えば、世界最大の包装材メーカーのHutamaki社は、コカ・コーラ やハイネケン、マクドナルド、スターバックスなどの大手飲料メーカーに包装材を納入しています。そのため、私たちはHutamaki社と協力して、納品された包装材を追跡し、サプライチェーン全体で材料がどこに、どれくらい行くかを把握しています。包装材の行き先を把握することで、廃棄される際にも回収しやすくなり、サプライチェーンの資源サイクルに再度戻せるようになります。

※1 RFID:正式名称 Radio Frequency Identification。電波を用いてICタグの情報を非接触で読み書きする自動認識技術。

—欧州では、廃棄物のトラッキングに関する法令があるのでしょうか?

EU委員会では、すべての素材に対してのトラッキングに関する法案が可決されようとしています。例えば、プラスチックカップを製造する場合は、使われる原料、製造場所、販売場所、そして製品としての役目を終えた際のリサイクルまでのすべてをトラッキングする内容です。

—今までマテリアルリサイクルがあまり進まなかった理由は何だと思いますか?

産業廃棄物の業界は古い業界で、新しい技術開発も進んでおらず、廃棄物を適正に処理することだけが繰り返されていました。この問題にThe One Project社がメスを入れようとしています。

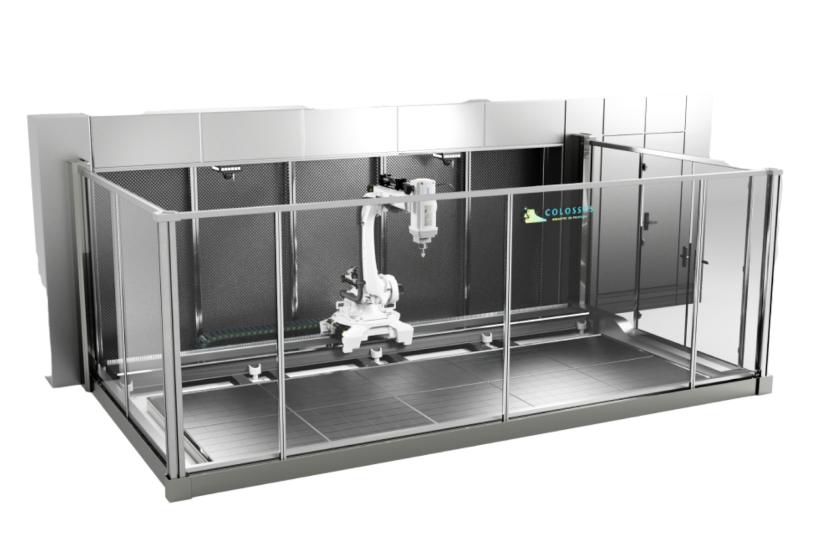

具体的には、MicroLine(マイクロライン)という小型かつモジュール型の廃棄物処理設備を開発しました。

MicroLineは革新的な新しいリサイクル・システムで、廃棄物を少量ずつ現地で処理することができます。これにより低額の投資で、誰もが自分の廃棄物をフレークにまで処理することが可能になります。フレークとなった廃棄物は輸送に最適化されているため、輸送量が削減され、自社内・地域内での再利用という次のステップに進むことができるようになります。

再生プラスチック資源を集められる者が今後の製造業界の「王様」になる

—今後は資源を回収する必要性も高まってくると思いますか?

近年、マテリアルの値段がどんどん上がっています。

例えば、使用済みペットボトルを集めるとバラの荷姿でも250〜300€(39,500〜47,400円 ※2)/トンの価値があり、圧縮加工されたものであれば800€(126,400円)/トンの価値があります。破砕すると600〜800€(94,800〜126,400円)/トンほどの価値でしたが、今では1〜2,000€(158,000〜316,000円)/トンにまで値段が上がっています。

この現状から考察すると、将来的にはプラスチックのリサイクル原料の所有者が、製造業界における「王様」になるということです。

現時点ではプラスチックをリサイクルするための工場が足りていません。4万トンのプラスチックを処理するリサイクル工場を作るには、25〜30,000,000€(約39.5〜47.4億円)もの巨額な投資が必要な上に、建設には3〜4年もかかります。リサイクル工場の建設期間中にも廃棄物は排出され続けるため、そのすべてを保管することは現実的ではありません。

この問題の解決策として、The One Project社のMicroLineがあります。MicroLineは小型のモジュール設備ですぐに導入できます。MicroLineでリサイクルシステムを構築した段階で、スケールアップする流れが理想的です。

※2 1€=158円で計算

モジュール型ごみ処理装置「MicroLine」で多くのごみ問題を解決できる理由

—MicroLineがあることで解決できる問題は多そうですね。

特に、廃棄物処理施設の建設に十分な投資ができない発展途上国では、大きな効果を発揮できると思っています。実際にアフリカ諸国はプラスチック利用率が12%増加している状況です。例えば、コンゴ民主共和国の人々は、オランダよりもプラスチックを多く消費しています。

多くの国がそうであるように、廃棄物がすべて埋め立てられるのならば、プラスチック資源を循環させることはできません。ここでMicroLineであれば小さく始められます。少しずつ規模を拡大できれば、初期投資も少なく済みますし、失敗するリスクも最小限に抑えられます。何より政府主導で大々的に行わなくても、一つの企業主体の手の届きやすい努力で対応可能になります。

—The One Project社が廃棄物のトラッキングと小規模処理設備の両方に注力していることには何か理由がありますか?

廃棄物を追跡できれば、どの都市にどれくらいのプラスチック製品が運び込まれていて、どれくらいのプラスチックが廃棄されているかが把握できます。

しかし、それぞれの地域の廃棄物量を把握せずに大規模な処理設備を作ってしまうと、設備を稼働させ続けるために最低限必要な廃棄物を集められない可能性があります。

各地域の廃棄物量をトラッキングしつつ、排出量に応じた処理設備をMicroLineで少しずつ調整しながら導入を進めることで、排出量と処理能力の最適なバランスを見出せます。

ごみをトラッキングすることで多方面にメリットを見出せる

—The One Project社のトラッキングシステムについても詳しく教えてください。

The One Project社のトラッキングシステムを使えば、サプライチェーンにおけるプラスチックの追跡が可能になり、市場でどれだけのプラスチックが生産されているかを把握できます。

つまり、プラスチックがどこに消えたのか、価値のあるプラスチックをどのように取り戻すべきかを分析できるようになります。

—The One Project社のトラッキングシステムは具体的にどのように使われていますか?

オランダでは今年、350もの音楽フェスティバルがありました。どのフェスティバルでもプラスチックのカップが利用され、そのカップはビール会社から提供されています。

まずはこの部分にトラッキングシステムを入れて、ビール会社からそれぞれの音楽フェスティバルに提供されたカップが把握できます。例えば、ある音楽フェスティバルで200,000個のプラスチックカップを使い、200,000個のカップを回収できれば、100%のリサイクル率で資源を循環できたと「見える化」できます。

実際に先ほどご紹介した梱包材メーカーのHutamaki社と協力して、Hutamaki社が各ビール会社に卸したビールカップの総量を収集して、各音楽フェスティバルでも回収したビールカップの総量を数値化しています。

この数値があれば、ビールカップの回収率、リサイクル率、CO2排出量などの数値が明らかになります。昨年11月にベルギーの音楽フェスティバルで試験導入して成果が出たので、今年はオランダで開催される350もの音楽フェスティバルで導入されることが決まりました。

プラスチックカップの回収率を見える化できることは、スポンサー企業からも評価されていますし、カップを回収するモチベーションにも繋がっています。

The One Project社のごみのトラッキングシステムを世界中の街中に導入したい

—350もの音楽フェスティバルに導入するとはすごいですね。

Costa Coffee(コスタコーヒー:スターバックスのような英国の大手コーヒーチェーン)とのプロジェクトでは、日本企業の三菱化学や他の企業と協力して、さまざまな種類の廃棄物から作られた約30種類の独自のリサイクル素材を開発しました。

ご存知の通り、持ち帰り用のコーヒーカップは紙製ですが、耐水性・耐久性を高めるために表面に樹脂加工がされています。その紙コップを使って家具や紙製ボードなどの開発に成功しました。

今後はより実用的な素材にできるように、建築物や工場など都市のあらゆる場所で使われる素材開発を目指しています。

—今後の展望を教えてください。

私たちのMicroLineによって、プラスチック廃棄物は排出現場で処理され、輸送や物流に伴う資源消費と排出を削減することができます。

One Projectの使命は、革新的で持続可能な解決策を提供することで廃棄物管理に革命を起こし、世界中のコミュニティに力を与えることです。

私たちは、プラスチック廃棄物を価値ある原材料に効率的に変換する最先端のリサイクルソリューションを提供することに全力を注いでいます。技術革新、廃棄物削減、資源回収を推進する中で、私たちは、カップで先行したように、持続可能な未来のための新たな業界基準を設定したいと考えています。

将来的には、個人、企業、小さなエコシステムが力を持ち、自分の所有する素材をどうするか選択できるようにし、現存する素材を再利用するためのよりグローバルなアプローチを生み出すべきだと考えています。

The One Project

https://www.theoneproject.eu/