栃木県小山市で95年にわたり金属資源と向き合ってきた株式会社ツルオカは、自動車リサイクルを「処理」ではなく「価値創造」のプロセスへと進化させています。その象徴が、小松製作所(コマツ小山工場)との技術協力から始まったフォークリフトのカウンターウェイト事業です。原料調達のプロであるツルオカが、メーカーのノウハウを吸収して製造まで担うこの形態は、動脈(製造)と静脈(リサイクル)が地域で密接に結びついた、地域資源循環のモデルケースと言えるでしょう。国内のみならずフィリピンでも展開される同社の挑戦を、総務本部執行役員の堤氏に詳しくお聞きしました。

リヤカーの商いから始まった地域資源回収の原点

ーまずはじめに事業の概要をお聞かせください

ツルオカの歩みは1931年(昭和6年)、茨城県結城市での創業に遡ります。当時は一台のリヤカーを引き、鉄くずや古紙、生ゴムなどを回収して回る商いからのスタートでした。

大きな転機となったのは、1950年代の朝鮮戦争に伴う鉄くず需要の高まりです。世界的なスクラップ価格の高騰により蓄えた資金を背景に、1970年、栃木県小山市に鉄鋼原料ヤードを開設しました。大型スクラップを圧縮加工する機械を導入し、個人の「商い」から、設備によって価値を生む「装置産業」へと舵を切った形です。

そして次のターニングポイントは、全国で3番目となる大型シュレッダー機械の導入でした。当時、自動車一台を丸ごと粉砕し、鉄くず等の再生材に加工するこの技術は、処理コストの面から「やればやるほど赤字になる」と言われていました。しかし、アメリカで先行していた大型シュレッダーを現地で視察してきた二代目社長は「これは将来必ず必要になる」と確信し、単独での導入を決断したのです。この挑戦が、のちの自動車リサイクル事業の強固な基盤となりました。

270点もの部品や素材に選り分ける自動車リサイクルの高度化

ー二代目社長の先見性が素晴らしいですね、その後「オートリサイクル事業部」を立ち上げたきっかけを教えてください

1998年に「オートリサイクル事業部」を立ち上げました。よく、周りの人たちからは2005年に本格施行された「自動車リサイクル法」を見越して事業を始めたのかと思われるのですが、立ち上げ当初そんな事は想定していなかったんです。一時期、多角化経営に走った時代があり、事業整理の必要に迫られて金型事業部の工場を閉鎖することになりました。そこで働いていた従業員の雇用を確保するために始めたのが自動車解体事業だったんです。

鉄くずの価格が安くなっていた時期でもあり、解体業者から鉄スクラップを仕入れるよりも、車両まるごと自社で解体することで使える部品を多く取り出し、収益性が上がると考えました。

ー自動車解体でこだわっている点はどのようなところですか?

皆さんが使用済みとして手放すことになった、大切な思い出が詰まっている自動車を丁寧に処理しています。一台の自動車から約270点もの部品や素材に選り分けて回収します。月間処理スペックは約1,000台可能なのですが、より精度の高い解体や各種資源のマテリアルリサイクルのため、月に600台程度の解体を目安として稼働させています。

特に特徴的なのは、解体工程をライン化している点です。一般的に自動車解体では、一人のスタッフが一台まるごと全工程対応する「バッチ式」を採用するケースが多いのですが、ツルオカでは搬送ライン化することで効率的な資源回収につながっています。解体をライン化した最大の利点は、技術教育の仕組み化ができたことです。バッチ式では一人前になるまでに年数がかかりますが、ライン方式では新人スタッフでも簡単な工程から始められるので、人材育成や作業の標準化ができました。

ー自動車解体の工程を教えてください

廃車を引き取った後、入荷チェックで装備品と部品や素材のオーダー情報を確認して、生産計画を立てます。フロン類を回収した後、エアバッグを処理し、前処理ラインでバッテリー、タイヤ、蛍光灯を含む部品や素材を回収します。続いてガソリン、軽油、エンジンオイル等の液類を回収、さらにエンジン、足回り部品、マフラー等をガス溶断で回収します。

最後に、鉄・非鉄金属・樹脂等の素材を解体用重機で回収し、最終出荷チェックを行い、破砕のためにガラを金属事業部へと引き渡します。

あらゆる金属を用途ごとに選別し加工

ー金属事業部ではどのような取り組みをされていますか?

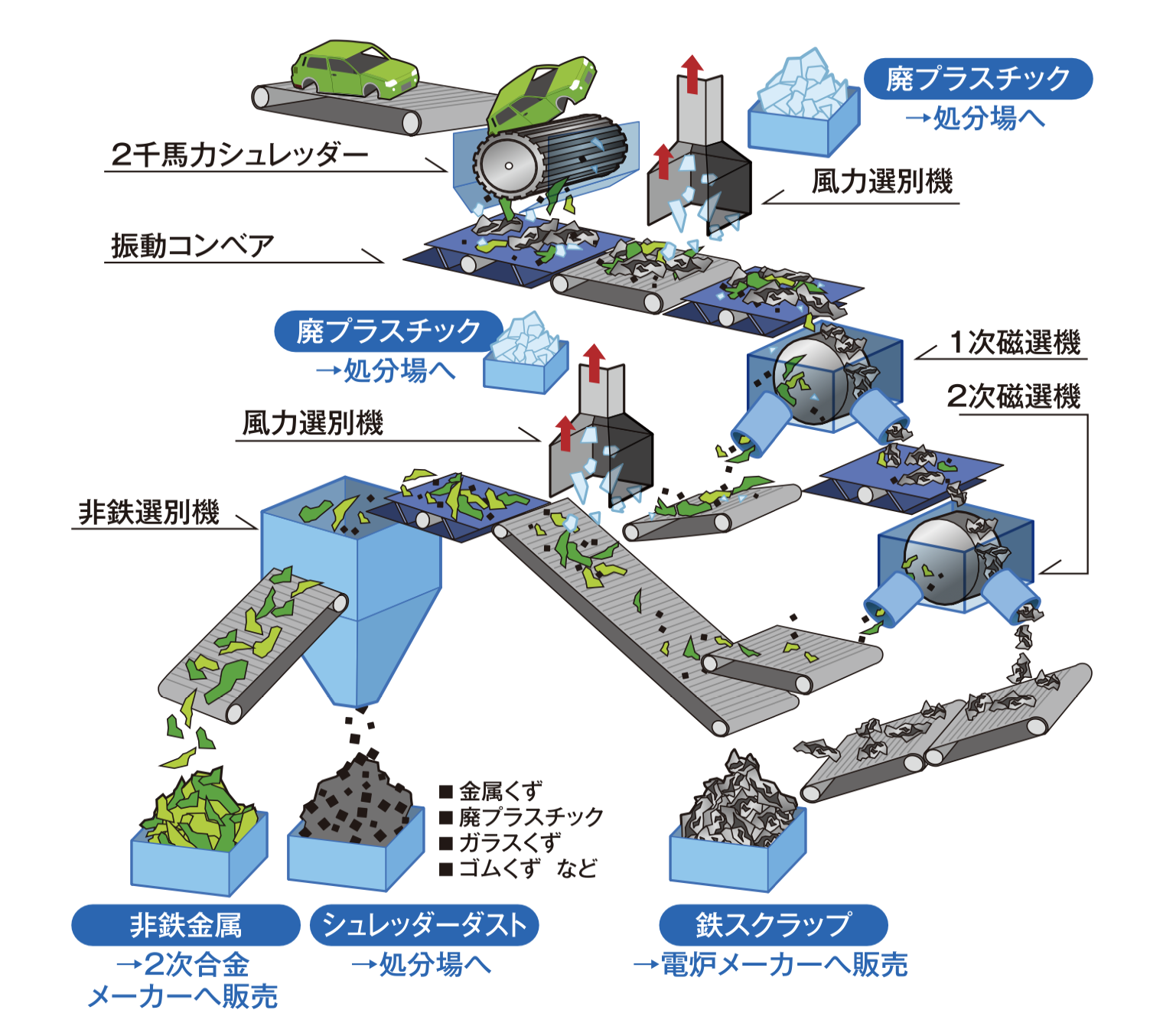

解体された車を金属資源として新たな命を吹き込むため、破砕・選別システムによって高品質な金属リサイクル事業を展開しています。現代の工業製品には複合素材が複雑に使われているため、元の素材に戻す高度なマテリアルリサイクルが求められます。シュレッダー加工後の分別は困難なため、シュレッダー加工前の有用資源分別回収を徹底しています。放射能測定装置で汚染物質の混入を防ぐなど、厳しいチェック体制も築いています。

リサイクルからモノづくりへ「カウンターウエイト事業」

ー金属リサイクルだけでなく、ものづくりも担う「カウンターウエイト事業」とは何ですか?

カウンターウエイトとは、油圧ショベルなどの建設機械やフォークリフトなどの運搬車両の安定性を保つために欠かせない鋳物製の錘(おもり)のことで、ツルオカ社内の金属事業部で調達した原料を使用して1980年頃から生産を開始しました。

ーなぜカウンターウエイトを造ることになったのですか?

地元の栃木県小山市にある小松製作所(コマツ小山工場)さんからご相談をいただいたことがきっかけでした。カウンターウエイトの製造において、原料となる鉄の価格の変動により安定した調達が難しく、技術的な難しさよりも原料調達がボトルネックになっているという問題がありました。そこで、原料調達のプロであるツルオカに製造ノウハウの提供を行うことで、金属原料の調達から製造まで一貫して担えないかというご依頼でした。

コマツさんに工場のレイアウト設計から機材の選定まで様々なご指導をいただいて、弊社で製造まで行う決断に至りました。資本関係ではなく、技術協力という形です。我々としても、すでに納品先が確保された状況で新事業にチャレンジできるのは大変ありがたいことでした。

新しいチャレンジに踏み切れた理由の一つに、三代目である現社長がツルオカのビジネスのコンセプトに掲げた「RECYINTリサイント」という理念があります。これはリサイクル「Recycle」と、統合するという意味の「Integrate」を掛け合わせた造語なのですが、事業分野の川上、川下へ拡大するという考えではなく、より有効な資源回収、リサイクル率の向上、環境負荷の低減、経済合理性の追求を「重層化」することで深く価値として積み上げたいという考えが元になっています。

ー同じ地域内で金属の資源循環が生まれているのですね

はい、地域での連携は輸送コストや輸送に伴うCO2の削減、輸送中の製品損傷リスクの低減にもつながっています。現在は、カウンターウエイトの塗装から、サブアッセンブリ(付属品)まで完結させています。納品先メーカー様の生産ラインに合わせた作業システムで、ジャストインタイムで提供できることを付加価値として取り組んでいます。

自動車リサイクルの課題

ー自動車リサイクルにおいて、課題と感じている点はありますか?

鉄などの金属は市場価格や規格が明確になっていて再資源化が比較的確立されていますが、車両に使われるプラスチックやガラスは、ビジネスとしてリサイクルすることが厳しい現状です。単純にコストが合わないことが多いのです。例えば自動車のガラスは、色がついていたりUV加工されているものなど、メーカーによって添加剤の量や配合も異なります。そもそもガラスの原料であるケイ砂は地球上に豊富に存在するので、リサイクルのモチベーションとしてCO2削減という点が中心になります。またプラスチックは種類も多く、劣化の問題などから効率的なリサイクルには課題があります。

ツルオカでは、ガラスやプラスチック単独の素材でリサイクルビジネスを成立させるのではなく、収益性が高い金属リサイクルのコストカットを徹底し、そこで生まれた余力をガラスやプラスチックのリサイクルに回す全体最適の考えで取り組んでいます。

「Car to Car」が難しくても建材向けガラスや、それも困難ならグラスウールへ、など段階的なリサイクルです。

JICAと連携したフィリピン初の使用済み自動車(ELV)適正解体工場設立

ーフィリピンでも事業をはじめた理由をお聞かせください

建設機械用部品等の安定調達のため海外調達事業部を立ち上げたものの、拠点が中国のみで、中国依存のリスクがありました。そこで他の拠点を検討する中でフィリピンには自動車解体の事業者が少ないことが分かり、2022年度JICA中小企業・SDGsビジネス支援事業の採択を受け、JICAの協力のもと、2024年に現地パートナー企業らと正式に法人として新会社(EN tsumugi ELV Dismantling Corp.)を設立しました。

ツルオカとしては建設機械用部品等の調達が当初の目的だったのですが、これまで取り組んできた「RECYINTリサイント」モデルによってフィリピンで今後増加が不可避である使用済み自動車(ELV)の処理に備えることで、環境、リサイクル、雇用創出など様々な貢献につながるのではと考えています。

最初に訪れた時は「フィリピンに使用済み自動車なんてない」と言われました。よくよく聞いてみると、30年以上前の車も現役で走っていて、壊れるまで使って、壊れたら直せばいいという考えでした。マニラ郊外には非公式な中古部品市場が広がり、環境対策や作業の安全対策も取られていない実態が明らかになりました。そうした現状から、現地の政府機関と協力して、自動車リサイクルの基準づくりから取り組みはじめたところです。

ELVからの燃料回収作業OJT-2-1760x1320.jpg)

ツルオカが特許を持つ「ELV精緻解体技術」を現地パートナー企業へ注入し、フィリピンの車両特性や現場環境に合わせてアレンジを加え、環境負荷を抑えながら資源回収率を最大化するパイロットスタディを実施しています。このツルオカのグローカルな取り組みは、海外でELVとなる日系自動車が、サーキュラー・エコノミーの文脈において欧州委員会が発表したELV規則(案)が定める再生材の循環利用基準にどのように向き合うべきか、日本の自動車サプライチェーンの最適解を探るための積極的なアクションのひとつとして注目されています。

現地での取り組みによって、フィリピンの方々の自動車リサイクルに対する意識改革や行動変容につなげていければと思っています。

ー詳しくお聞かせいただきありがとうございました

金属リサイクルからカウンターウェイト製造まで、静脈産業と動脈産業が地域で溶け合う同社の姿は、日本の製造業が目指すべきサーキュラーエコノミーの、一つの完成形を示していると言えるでしょう。これからも資源循環と社会的価値の創造に取り組んでいく同社の挑戦に注目していきたいと思います。

株式会社ツルオカ公式サイト