サーキュラエコノミーの実現に向け、廃棄物のリサイクルに注目が集まっています。しかし、はるか昔からリサイクルが進んでいる業界もあります。紙や布、そして鉄、非鉄などの金属は江戸時代の昔より問屋による再生と循環の市場が出来ていたといいます。

今回は、創業120年を越えた老舗スクラップ問屋の仕組みと、思い描くサーキュラエコノミーの姿について、サイクラーズ株式会社 代表取締役 福田 隆さんにお話を伺いました。

※この記事は旧サイト(「環境と人」)からの移行記事です。

金属スクラップの仕事とは

ーまずは事業の概要をご説明お願いします。

サイクラーズグループの中核企業である東港金属株式会社は、いわゆるスクラップ(金属くず)問屋で、事業の柱は金属くずをはじめとする8品目の産業廃棄物の中間処理と、金属スクラップの加工販売です。収集してきた金属系の産業廃棄物をシュレッダーにかけて、個別の金属素材まで選別をして、製鋼原材料として販売しています。

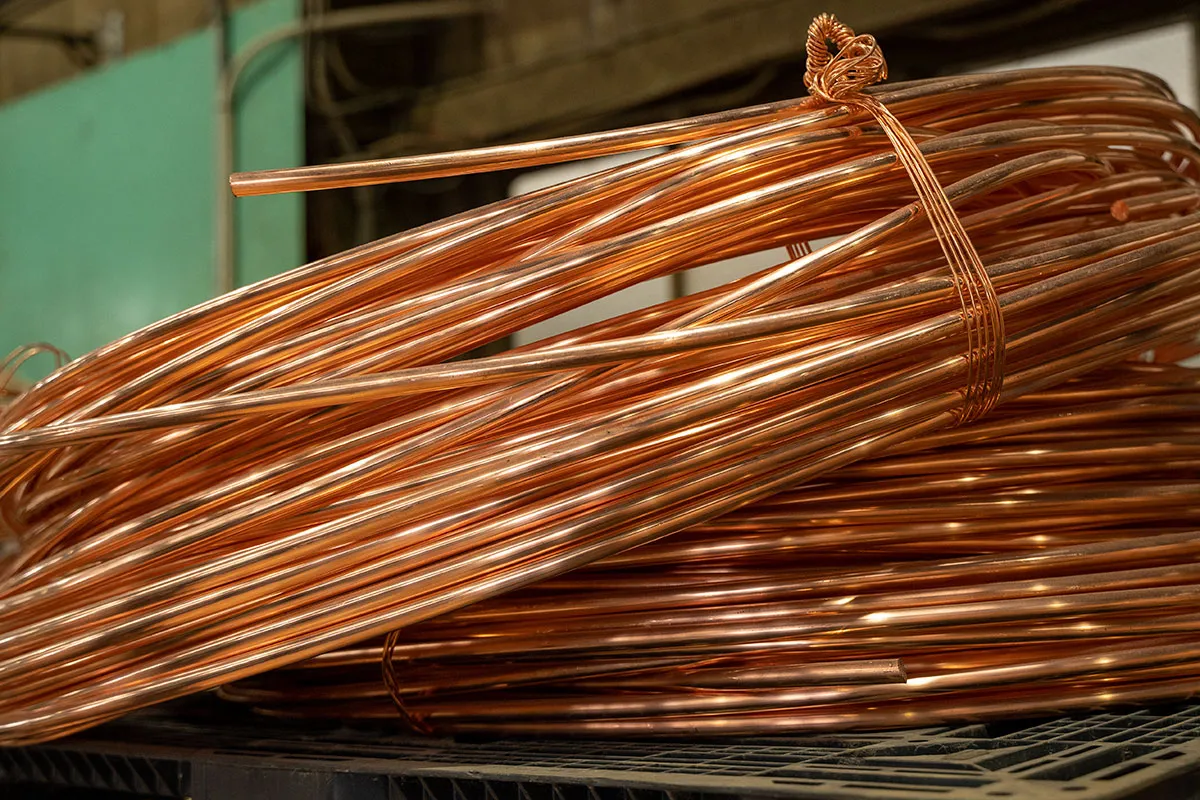

明治35年(1902年)に銅・真鍮・アルミといった非鉄金属*のスクラップの購入・再生資源の取り扱いから始まりました。

1960年ごろにスクラップから銅合金のインゴット(精製した延べ棒)を作る事業を始めて、そこから「総合リサイクル業化」に向けて産業廃棄物処理の許可を取得、さらに私の代になって2006年頃に鉄のリサイクル事業にも本格参入を始めたという流れです。

※非鉄金属…最も流通の多い鉄を除く金属類

ー平たく言うと、金属系廃棄物を回収して選別・加工して売っているということですか?

そうですね。グループ全体で言うともっと色々とあるんですが、私たちがやっているのはアルミ、ステンレス、鉄、プラスチックといった個別の素材に分けるマテリアルリサイクル(素材から素材へのリサイクル)です。

鉄は磁石による選別が可能なので「リサイクルの優等生」と呼ばれるほどリサイクル率が高いですが、非鉄はそうもいきません。弊社は最新機器を含むたくさんの選別工程によって様々な金属の再資源化に努めています。

ーどのように選別しているんですか?

複雑な工程ですし本社のある京浜島工場と千葉工場でもまたラインや設備が違いますので、ざっくりとお伝えしますね。

回収したスクラップをまずシュレッダー機に投入して砕き、風で軽いダストを、磁気選別で鉄原料を除きます。その後非鉄金属選別ラインに送られ、大きさ・過電流・カラー選別・金属探知機などで個別の金属原料やプラスチックその他まで選り分けられます。

とくに千葉工場は昨年(2022年)にSSラインという新設備を導入して選別が強化されましたので、7〜8%ほど資源回収率が上がって製品の品質自体も上がってきています。

ースクラップから回収した銅やアルミはその後どこに行くんですか?

国内の金属精錬メーカーに販売しています。精錬メーカーはそれをインゴット化してメーカーにさらに販売します。その先は、銅の場合は電線になったり機械部品になったりアルミであればエンジンブロック等の自動車部品になったりと様々な形で利用されます。

ー販売先は国内のメーカーなんですか?

輸出もありますが今は国内の方が多いです。特に鉄スクラップはおそらく8〜9割が国内です。非鉄はものによるんですが、例えば質のいい銅はほぼ国内、覆線された電線などの分別が困難な複合材はマレーシアなどの海外に行くケースがあります。

ースクラップ業界は輸出が多いイメージですが、御社はほとんどが国内なんですね。

弊社だけでなく業界全体が国内循環にシフトしてきてると感じます。

かつて中国の輸入制限措置があって高品質な金属しか受け付けなくなったのもありますが、昨今のカーボンニュートラルの流れでなるべく近いところ、つまり国内で資源を回すべきという動きになったことが最も大きいですね。

参考:https://humanatnature.com/circular_economy/3719

特にアルミは大量の電力を要するバージン材でなく、スクラップ材も使えますと色んなメーカーさんが言っていて各業界で再生アルミ使用が増えています。

目指すは八百屋でなく総合スーパー、サイクラーズの事業

ー御社の事業構成比はどこが多いんでしょうか。

産業廃棄物処理と金属スクラップ販売がそれぞれ半々くらいです。

当社の取扱量はおおむね月間1万トンですが、回収したシュレッダー材(廃棄物)5,000トンのうち、約2,000トンは逆有償(排出側が費用を払って処理してもらう取引)で引き取ったものです。例えばオフィスのパーテーションやデスク、そういったものを加工すると50%ほど金属が回収できますので、そこで出た1,000トンが販売量に足される形です。

ーやはり仕入れ先は金属を多く使う自動車業界からが多いですか?

自動車スクラップは過当競争気味なので、弊社はあえて扱っていません。多いのはオフィス移転関係です。首都圏立地なので都心で大型のオフィス移転とか家具の入れ替えみたいな案件があった場合、弊社に持ち込まれることがかなり多いです。

持ち込まれるルートはいくつかあって、例えば大手の物流会社さんからの場合や家具メーカーさんからの案件もあります。またはオフィス家具のリユース会社さんです。そういった方々の要望次第で弊社が直接移転作業や機器の入れ替えから入ることもありますし、ReSACO(リサコ)という不用品回収サービスを自社で展開しているので直接回収することも少なくありません。

ー仕入れる物品の種類は何種類くらい?

相当多いですね。かなりの種類の廃棄物を回収しているので。というのも、回収に関して我々は八百屋じゃなくて総合スーパーみたいになろうと思っているんですよ。廃棄物処理業、今は資源循環業というのですが、総合的に提案できた方が強いため、自然と商品ラインナップが増えていくわけです。まだまだ至らない所はあるんですけれど、それでも主だった廃棄物は取り扱えます。

なかでも我々が一番得意としているのがスプリングマットレスです。あれは処理が難しく、困っている所が本当に多いんですよ。ばねと布とウレタンなどの複合素材なので、大型のシュレッダー機にかけても絡まっちゃうんです。

当社でも本当に苦労していたんですが、同業他社に聞いてもみんな受け取りを拒否している。みんながこんな困ってるなら、自分たちで何とかできればと思い、専用機を探して導入しました。それでも効率的に使えなかったので、我々で手を加えたりしてようやく形になったという感じです。今では大量のベットマットを効率的に処理できますよ。

動脈産業との連携が強まるリサイクラーの今後

ー事業のなかで最も苦労してる点はなんでしょうか?

やっぱり昨今はプラスチックを筆頭にリサイクルの重要度が上がっているので、我々に求められる水準も上がってきているという点です。

昔は「仕入れてきたコレは再生資源として御社で使えますか?」「使えます/使えません」っていう単純なやり取りでしたが、今は顧客とちゃんと対話して、要求を満たすため品質を調整する作業が必要になっています。

そのため、従来のリサイクル屋ではなく、私たちは製造業なんだと考え方をシフトする必要があります。しかし、もともとリサイクル業と製造業では文化がぜんぜん違うので、今すごく苦労しています。

ー「製造業への転向」は福田社長のYouTube「リサイクルオタクチャンネル」でも仰っていましたね。そこでは「リサイクル企業は単独では生き残れない」とも仰っていましたが、その理由は?

直近で言うと環境省が「基本方針の大転換」を掲げていて、その中で「動静脈産業の連携」って言葉が出ています。

「動静脈」なので動脈産業、要するにトヨタとかパナソニックとか日立といった大企業が動くレベルの話ですから、彼らと私たち静脈産業が一緒に何かをするってことなんですよ。すると私たちもその大きな枠組みに組み込まれざるを得なくなるでしょう。弊社としては、その新たなフィールドで何らかのパフォーマンスを発揮しなきゃいけないと思います。そうでなくとも素材が高度化しているので、製造側と連携せざるを得ないでしょう。

ー素材の高度化?

例えば、いつからかヨーグルトのふたの裏にヨーグルトがくっつかなくなりましたよね。あれって、ふたが6〜7層の複合フィルムになっているんです。保温機能とか一層ずつそれぞれ特殊な加工をしたプラスチックなんですね。

となると、リサイクラーが素材のことをよく知らないままじゃリサイクルできるわけがないんです。なので大手メーカーや素材メーカーと連携が必須になっていく。商品の機能性が上がってる以上、どんどん変わっていくんだと思います。

ー一方で、機能追求だけでなくリサイクルのしやすさをメーカーがあらかじめ考慮すべきという考え方もあるのでは?

これは本当に色んな観点から見なきゃいけない問題ですよね。よく例に挙げられますが、きゅうりはラップで巻くと冷蔵庫で長持ちします。ラップを使えば使い捨てプラが増える。でも長持ちすればフードロスが減る。どっちが環境にとって良いんですかっていうテーマですよね。

その正解は世の中の空気感にも左右されるでしょうし、あるいはLCA(環境負荷を定量的に評価する枠組み)によって、どっちが地球環境にとっていいのか導き出すことも考えられますよね。

ですが、せっかく技術開発して作った便利なものを元に戻すっていうのは相当難しいと私は思います。ヨーグルトのふたの例に戻りますが、またアレを舐め取ったりしなきゃいけなくなったら煩わしいじゃないですか。そう考えるともう元には戻れないので、せっかく作ったいいものをどうやって再生するかを頑張るのが建設的じゃないかって思います。

福田さんの考えるサーキュラーエコノミー

ー御社が考えるサーキュラーエコノミーの実現とはどんな形ですか?

ひとくちにサーキュラーエコノミーと言っても色々ありますよね。

従来のなるべくリサイクルしようってシンプルな世界から「むしろリユースした方がいい」「使えるパーツを回収してリビルドしたらいい」って選択肢が出てきた。他にもリメイクとかリファービッシュ(改修)とかシェアリングとか、様々な循環の形があります。

いずれにせよ再循環させるには使い終わったものをまずは集めますよね。我々にはそれを受け入れるインフラがあります。だからこそ今挙げた様々な循環に対して、マテリアルリサイクルなら一次加工拠点として、高度な素材なら最終的には化学メーカーにバトンタッチしたり、そういう感じで幅広く対応できるハブでありたいと思っています。

ー今後、会社をどうしていきたいですか?

サーキュラーエコノミーは幅広いので、なにか計算立ててピンポイントで狙っても上手く行かないかもしれません。だからまずは、自分の周辺領域で小さくとも興味のあることを片っ端から試したいなと思います。YouTubeもその1つですね。そのうち何かに繋がるだろうと。

ーリサイクル業界にもクリエイティブな能力が求められる時代になってきていますね。ありがとうございました。

2023.4.17

取材協力:サイクラーズ株式会社様

https://www.cyclers.co.jp/